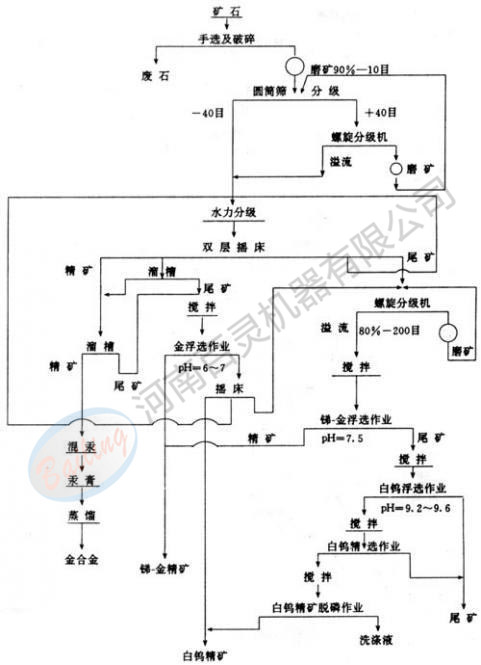

有色矿选矿工艺

钨矿选矿工艺

工作流程介绍:

浮选钨矿浮选的研究始于上世纪30年代初。随着理论研究的不断深入及生产实践的不断推进,浮选法正逐渐在钨矿细泥处理方面得到越来越多的应用。钨矿细泥浮选的关键是捕收剂的选择。过去常用的捕收剂有脂肪酸、嶙酸、肿酸等。虽然这些捕收剂用于钨细泥的浮选能取得一定的效果,但是由于脂肪酸类捕收剂选择性太差,而嶙酸、肿酸类捕收剂本身有毒性,所以都没有得到推广。近年来,各种轻肪酸如水杨轻肪酸、蔡轻肪酸、苯甲轻肪酸等鳌合捕收剂的应用取得了很好的成效。

浮选法在钨矿细泥的选别中占有重要地位。处理一些矿物粒度较细、组分较为复杂的难选物料时,只有采用浮选才能获得较理想的指标。当前,浮选法正逐渐成为钨矿细泥的主要回收手段。

分级一摇床一离心选矿机流程

随着时代的发展,单一的全摇床工艺己不能满足钨资源高效回收利用的要求,而联合工艺的应用可以克服全摇床流程回收率低的缺陷。其中分级一摇床一离心选矿机工艺将细泥经过浓缩后分为+0.037mm和-0.037mm两个级别,+ 0.037mm粒级用摇床回收,-0.037mm粒级用离心选矿机选别,使总回收率可以达到47%一60%。同全摇床工艺相比,分级一摇床一离心选矿机工艺强化了一0. 037 mm粒级的回收,而且操作简单、指标稳定。

重选预富集-浮选-重选流程

这种流程是将细泥集中浓缩后,先用离心机进行预富集,然后对离心机粗精矿进行硫化矿浮选,浮选尾矿再用摇床富集钨矿。江西某大型钨矿日产-0. 074 mm含量大于90%、品位为0.13%一0.5%的钨细泥400一500t,采用重选预富集-浮选-重选工艺对该细泥进行选别,小型试验指标为钨精矿W03品位45.26%、回收率62.33%,工业试验指标为钨精矿wo3,品位51.48%、回收率62.52%.

该工艺的优点是采用离心机进行预选,可先丢弃大量的脉石矿物,不仅大幅减少了进入后续作业的给矿量,同时对细泥起到脱泥和预富集作用,提高了给矿品位。

强磁选-浮选流程

钨矿具有弱磁性,利用这一点可将经过脱杂浓缩的钨细泥先通过强磁粗选丢弃尾矿,强磁选粗精矿经脱硫浮选后再用脂肪酸、轻肪酸、水玻璃等药剂进行精选。该工艺可获得品位较(W0350%)的细泥精矿,回收率可达54%-65% 。

近年来,强磁选一浮选工艺在许多钨选厂得到了广泛的应用。通过试验,在钨细泥处理环节引入强磁选-浮选工艺改变原来的单一重选工艺,投入生产后使钨细泥精矿品位提高10个百分点、作业回收率提高30个百分点。某钨选厂根据试验结果,采用强磁选一浮选流程代替原流程对其钨细泥处理工艺进行技术改造,使钨细泥精矿W03品位提高了16.18个百分点、作业回收率提高了29.71个百分点。

同全浮选工艺相比,强磁选一浮选工艺能大幅度减少药剂用量,并具有流程短、操作简单等优点,其缺点是绝大部分硫化矿随强磁选尾矿被丢弃,不适宜处理硫化矿和白钨矿含量高的矿石。

脱硫一离心选矿机一浮选(强磁选)流程

该流程首先对钨细泥进行脱硫,然后用离心选矿机进行粗选,得到的粗精矿再次脱硫后进入钨浮选或强磁选,得到的钨细泥精矿回收率一般在65%左右。2006年,某选厂钨细泥精矿作业回收率达66.87%,在国内同行业中处于领先水平。

虽然这种工艺能获得较高的钨细泥回收率,但流程比较复杂,而且对浮选工艺要求较高。另外,离心选矿机的效率比摇床低。

注:以上方案仅供参考。实际工艺应根据用户所提供矿石的种类及其相关元素含量的多少制定方案