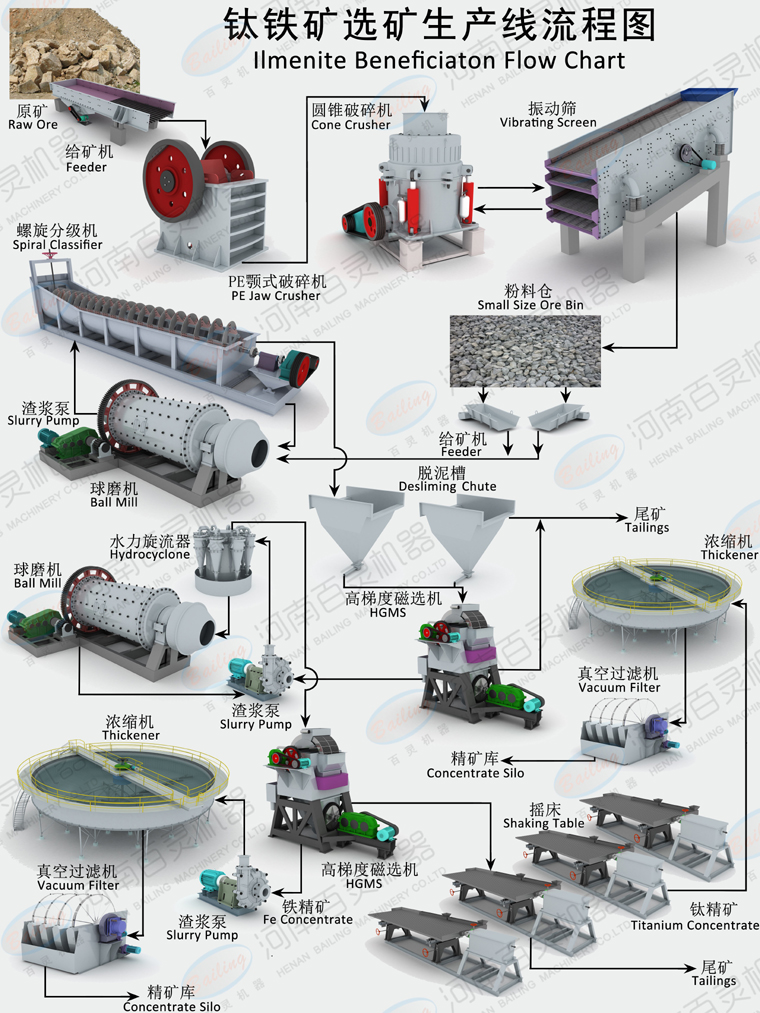

黑色矿选矿工艺

钛矿选矿工艺

工作流程介绍:

回收的钛主要是原矿中的粒状钛铁矿,回收率为17.88%左右。选钛原矿中矿物组成复杂、TiO2品位低,同时钛铁矿的成分和含量都比较多,这给钛铁矿的高效回收带来一定的困难,因此,钛铁矿的高效回收需要先进的工艺技术和装备水平。

二、现有选钛技术及装备水平

(一)选钛装备

1、浓缩、分级、脱泥装备

选钛浓缩分级脱泥设备发展经历2次阶段性的跨跃。第一阶段是新型高效浓缩分级箱的研制,并成功取代四室水力分级机。第二阶段是斜板浓缩分级箱的研制和应用。

2、强磁装备

选钛工艺流程先后采用φ1500mm×1000mm湿式笼式永磁强磁机,和Shp-2000强磁选机,目前在选钛厂生产使用的强磁设备有赣州金环磁选设备公司的Slon立环式脉动高梯度强磁机和广州有色金属研究院的SSS-I高梯度强磁机。

3、重选装备

先后采用铸铁螺旋溜槽(FLX-φ600mm和φ1200mm螺旋溜槽)和GL-2螺旋选矿机。目前采用西昌玻钢公司的NL-600螺旋、LL2-1200刻槽螺旋溜槽和河南沁龙化学防腐公司的DL-2000刻槽螺旋溜槽。

4、电选装备

先后使用的电选机:长沙矿冶研究院制造的YD-3A型、YD-3B型和YD31200-23型。同时对Carpco公司制造的HIP (25) 231-200型改造后使用。

5、浮选装备

先后采用的浮选机主要有:SF-4m3、SF-10m3、SF-1.2 m3和GF-4 m3。

三、选钛技术及装备优化研究

(一)优化研究的必要性

选钛现有回收率仅在17.88%之间,这说明钛铁矿的回收率还有很大的提升空间。从钛铁矿回收的多年生产实践看,“重选—电选”流程由于原则流程对原矿的适应性差,其生产状况难以得到根本的改变,选铁尾矿中的钛资源难以得到高效回收,“强磁—浮选”流程才是回收选钛厂钛铁矿的更为先进、合理的选矿流程;同时现有微细粒选钛中浮钛作业的原矿准备作业不够充分,造成入浮钛作业的原矿品位较低、泥化现象严重,从而造成最终选别指标不理想运行成本高的结果。

(二)选钛工艺流程优化

针对现有选钛流程存在的问题及本着资源综合利用的观点,优化研究中对选钛厂现有生产工艺流程进行了优化。优化流程包括钛铁矿回收、次铁精矿回收、硫钴矿回收以及浮选尾矿回收四大流程。

钛铁矿回收流程是针对原细粒级回收流程采用“强磁—浮选”流程的主要问题:浮选原矿品位低、浮选药剂和动力费用高、浮选粒度范围太宽且控制不严格。因此选钛厂进行的扩能改造工程,粗、细粒原矿采取适合各自特点的处置措施:对粗粒部分,按照“强磁抛尾—粗粒再磨—强磁精选—浮选”的流程展开;对细粒部分,采用“强磁抛尾—强磁精选—浮选”的流程进行优化改造,优化改造完成后,形成粗、细粒级两个选钛系统。

次铁精矿回收流程是对选钛过程中产生的次铁精矿进行集中回收处理,形成铁精矿年产量20万t的生产线。铁精矿回收流程内部结构为:粗粒分级(细粒直接进人分级)—磨矿—一次精选—二次精选—扫选,通过此流程得到最终铁精矿,同时将铁精矿回收产生的尾矿返回钛铁矿回收流程。

硫钴矿回收流程是对浮钛作业前的浮硫作业所得的粗硫精矿进行集中回收,虽然选钛厂现有硫钴矿回收流程,但由于流程结构的不完善,大量硫钴矿从尾矿中流失,硫钴精矿的年产量只有1万t,优化后年产量将翻倍,达到2万t以上,同时还对硫钴精矿回收产生的尾矿进行钛矿回收。

浮选尾矿回收是针对浮选尾矿按照“强磁抛尾—分级—脱铁—强磁—磨矿—浮选”的流程展开。

注:以上方案仅供参考。实际工艺应根据用户所提供矿石的种类及其相关元素含量的多少制定方案